让电动汽车更“性感” 蜂巢能源开启动力电池“叠时代”

续航、安全、寿命、价格,这是电动汽车与传统燃油车正面交锋时,必须翻越的四座大山,如何通过电池环节的技术攻关与产品升级,来快速提升产品性能,让电动汽车更加“性感”,是作为主机厂和动力电池供应商一直在努力的方向。

7月9日,蜂巢能源在河北保定召开主题为“领创叠时代 守护芯安全”品牌战略规划及产品发布会,对外发布针对不同应用场景的“叠时代”系列动力电池产品,同时还面向全球首发了无钴材料和四元材料电芯产品,欧洲工厂和AI工厂都在稳步推进中。

“四新”赋能电池新品 三大应用场景“叠”代更“芯”

“锂电池发展至今,经历了1.0的3C品质时代和2.0的传统动力电池时代,均采用卷绕工艺。”发布会现场,蜂巢能源总经理杨红新表示,“进入动力电池3.0的叠时代,就是以叠片工艺为特征的新技术、新材料、新工艺、新标准大量涌现的、专门为电动汽车而生的时代。”

根据电动汽车不同的用途,蜂巢能源开发了一个电池技术开发平台,针对包括营运共享、短途代步、城际出行等不同应用场景下的车型做了针对性的开发。

在运营场景下,蜂巢能源开发了86Ah电芯和172Ah模组,模组能量密度达210Wh/kg,可保证运营车型里程在400km以上,实现2C快充,实现充电时长在 30min以内,电芯寿命超2300次,整车质保达到5年50万km的要求,符合出租网约车日常使用场景,并解决无后顾之忧。

对于短途市内代步场景,蜂巢能源选择以软包与方形电池共同布局,其中软包电芯产线与复星集团旗下捷威动力共同组建,打造低成本高能量密度三元软包56Ah电芯,电芯能量密度可达260wh/kg,同时兼顾快充性能,适配VDA标准尺寸模组;方形电芯采用VDA两倍厚度电芯104Ah,采用622体系,循环寿命可实现2000次以上

以上两款电芯及模组主要针对市内代步短里程A00车型,续驶里程覆盖300-400km,有效降低整车能耗,目前主要配套欧拉R1、R2等车型。

针对城际出行,蜂巢能源基于不同的产品定位又做了进一步细分,对于高端PHEV车型、A级家用车和高端豪华车三个细分领域做了产品开发。

在高端PHEV车型上,蜂巢能源采用51Ah PHEV电芯,模组可使插电式混合动力车型纯电续驶里程从50km提升至80km,同时,基于叠片电芯超高的功率特性及循环寿命确保在加速、低温等更加优异的用户体验。未来,该产品将配套长城旗下WEY P8等车型。

对于城际出行场景下的A级家用车,蜂巢能源采用了与运营版相同尺寸的92Ah 811三元材料体系电芯,可使主流A级车型将续驶里程从400km提升至500km,降低用户 “里程焦虑”,消除高速路行驶隐患,进一步接近传统燃油车使用场景。

在高端豪华车型上,蜂巢能源开发了正极811体系、负极硅/碳体系的电芯产品,单体能量密度可以达到265wh/kg,搭配柔性化大模组,可适配B级以上高端豪华性能车型,续驶里程可达到500-600km。

此外,在车企纯电动平台化的趋势下,杨红新介绍,针对纯电动平台化的需求,蜂巢能源开发了156Ah和117Ah全新标准尺寸电芯及大模组,单体能量密度达245Wh/kg,在pack上,可根据车型轴调整模组用量,拓展性极强,整车可覆盖A0~D级轿车、SUV、MPV等,续驶里程覆盖400-600km。

目前,该产品已经开始与国际国内主流车企接触,未来将实现批量化供货。

“叠时代”背后的蜂巢能源“黑科技”

蜂巢能源发布的三大应用场景系列动力电池产品,全部都是基于叠片工艺而进行的开发和制造。对此,蜂巢能源的判断是,动力电池技术方向将全面开启“叠时代”。

得出这样的判断,并非蜂巢能源一家企业的“特立独行”,行业内的一致共识是,不论是软包还是方形铝壳动力电池,由于受新能源汽车电池包设计的影响,其形态正在向着长度更长的方向发展,高度方向则统一在了100mm左右。

在此趋势之下,传统的卷绕方式电芯已经不能满足车规级动力电芯的形态要求,取而代之的是叠片工艺生产出来的电芯,由于叠片电芯尺寸灵活,不受卷绕卷针结构的限制,层叠方式生产,极片的界面平整度高,在车规级动力电芯领域将得到广泛应用。

基于此,包括松下、三星SDI、CATL等行业头部企业都有在2022年之后导入叠片工艺的计划,而此次蜂巢能源的产品发布,释放出的信号在于,其已经突破了叠片工艺在实际生产制造过程中面临的瓶颈。

一个必须正视的现实是,尽管叠片工艺对于动力电池性能的提升优势明显,但摆在产业链企业面前的现实问题是,受制于设备、工艺、制造、效率等的瓶颈,叠片工艺在实际的产业化应用中还面临着诸多难题,这也成为动力电池行业发展过程中的阻碍。

首当其冲的就是叠片工艺的生产效率,目前国产动力用叠片机行业效率普遍在1-1.2s/片/单工位,单工位效率低,制造成本高。在动力电池大规模生产制造的背景下,这成为制约叠片工艺大批量应用最大的阻碍。

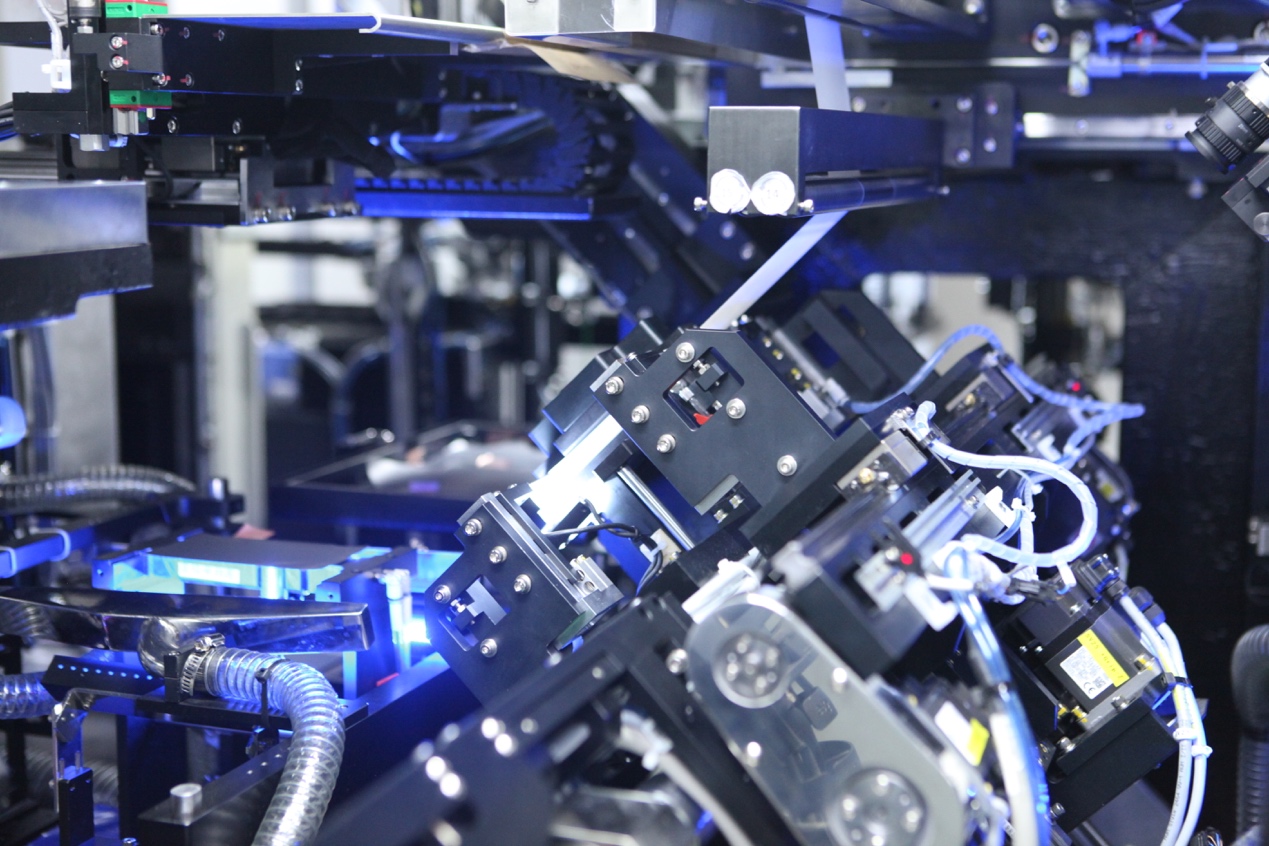

针对此痛点,蜂巢能源聘请了国内外资深叠片设备与工艺专家,在该领域进行了持续的投入和攻关,目前已完成行业首例45度旋转式高速叠片的开发与导入,叠片效率可达0.6s/pcs/单工位,叠片效率超出行业传统叠片设备单工位效率的40%,辅助时间从原来的10秒缩短到7.5秒。

同时,蜂巢叠片设备开发技术团队也在联合国内外优秀叠片设备供应商,研发更高速叠片设备,截至现在,已完成0.45s/pcs/单工位叠片速度验证与样机的开发制作, 2023年预计可实现0.25s/pcs/单工位叠片设备开发。

此外,车用动力电池的使用为多支电芯串并联使用,对单体电芯的一致性要求更高,因此在制程控制方面要更加严格。

针对此,蜂巢能源电芯生产线在产线建设、环境控制、制程关键产品参数控制、制程工程能力控制、在线SPC管控等方面全面的提升控制水平,确保产品质量。

杨红新介绍,“通过工艺技术的升级,生产过程的高要求,生产工艺过程的严格控制,蜂巢能源让叠片技术效率已经不再成为瓶颈,让高速叠片工艺的率先量产变成了现实。”

叠片的性能优势已经是行业共识,随着设备技术路线升级,基于叠片工艺的电池价格将会持续下降,在以蜂巢能源为代表的企业的助推下,动力电池行业“叠时代”将全面开启。

关键词: